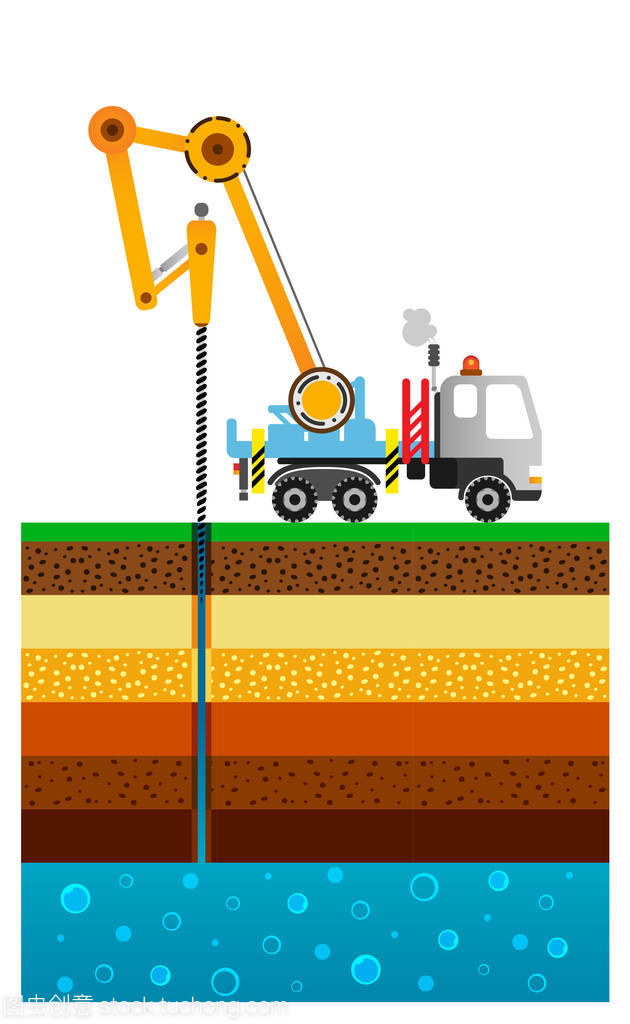

钻井机钻探至地下数千米是一个复杂而精密的过程,涉及地质勘探、设备选择、钻井工艺和实时监测等多个环节。其核心在于通过旋转钻头破碎岩石,并利用循环系统将岩屑带出井口。以下是钻井机钻探地下几千米的主要步骤和关键技术:

一、前期准备

- 地质勘探:通过地震波、地质测绘等方式,确定地下岩层结构、油气储层位置及深度,为钻井设计提供依据。

- 井位选择:根据勘探结果,选择合适的位置,确保钻井路径能有效到达目标深度。

- 设备组装:钻井机(钻机)包括井架、动力系统、钻杆、钻头等部件。对于深井(如数千米),需使用高强度钻杆和耐高温高压的钻头。

二、钻井过程

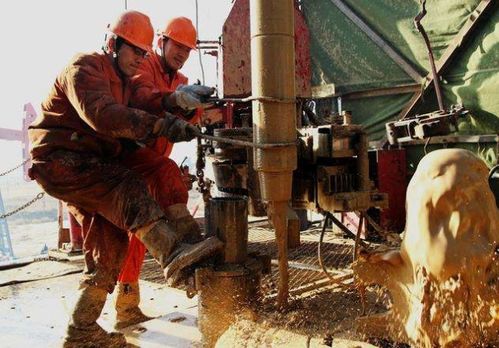

- 开钻与钻进:

- 钻机启动后,通过动力系统(如柴油机或电动机)驱动钻杆旋转,带动底部的钻头(如牙轮钻头或PDC钻头)破碎岩石。

- 钻杆逐节连接,向下延伸,每节钻杆长约9-12米。随着深度增加,钻杆总重可达数百吨,需强大动力支撑。

- 钻井液循环系统:

- 钻井液(泥浆)通过钻杆注入井底,冷却钻头、携带岩屑返回地面,同时稳定井壁防止坍塌。

- 对于深井,钻井液需具备耐高温高压的特性,以应对地下环境(如温度可达200°C以上)。

- 井身结构与套管:

- 钻井过程中,每钻至一定深度(如数百米),会下入套管并注入水泥固井,防止井壁塌陷和地层流体互窜。

- 深井通常采用多层套管结构,外径逐层减小,形成“塔式”井身,确保井筒稳定。

- 定向钻井技术:

- 若需钻探非垂直路径(如避开障碍或水平钻探),使用井下马达和随钻测量系统,实时调整钻头方向。

三、应对深部挑战

- 高温高压环境:地下数千米处,温度和压力急剧升高。钻井机和钻头需特殊材料(如耐热合金)设计,钻井液也需优化配方。

- 岩层复杂性:钻遇坚硬岩石(如花岗岩)时,需更换高强度钻头;遇到脆弱地层时,则需控制钻速以避免井塌。

- 实时监测与控制:通过随钻测井工具,监测井下温度、压力和岩性,及时调整钻井参数,确保安全高效。

四、完钻与后续工作

当钻达目标深度后,进行电测井和取芯,评估油气储量。若发现资源,则安装采油设备;若无价值,则封井废弃。

总结

钻井机钻至地下几千米,是机械工程、地质学和流体动力学等多学科的综合应用。现代技术如自动化钻机和大数据监测,进一步提升了深井钻探的精度与安全性,为资源开采提供了关键支撑。